聯(lián)系我們|

微信

微信號:zcs886611掃一掃 聯(lián)系我們

|

微信號:zcs886611掃一掃 聯(lián)系我們

1. 概況

現(xiàn)某熱電廠有2*220t/h、5*130t/h、3*75t/h等10臺燃煤循環(huán)床鍋爐,已經(jīng)完成了超低排放改造。2臺220t/h鍋爐各有1個脫硫塔和1臺電除霧器,通過同一根煙囪排放。5臺130t/h鍋爐則是2個脫硫塔和2臺電除霧器,通過同一根煙囪排放。3臺75t/h鍋爐共用1個脫硫塔和1臺電除霧器,以及1根煙囪。該廠的脫硫塔和電除霧器是一體式裝置,電除霧器位于脫硫塔頂部。為響應(yīng)政府號召,該廠擬通過提升煙氣溫度,消除煙囪的白羽,消除視覺污染。

該廠有0.9MPa250℃的蒸汽可供使用。連排水通過擴容器,閃蒸汽已經(jīng)并入了熱網(wǎng),剩余0.9MPa的連排水還未利用。由于濕煙氣的升溫需要消耗大量蒸汽,運行成本很高,因此,該廠要求提供最優(yōu)化方案,通過利用130℃的煙氣余熱和其它余熱,抵消煙氣升溫所消耗的能源,而且不能改造引風(fēng)機。

本煙氣消白方案針對220t/h的鍋爐。

2. 基本設(shè)計條件

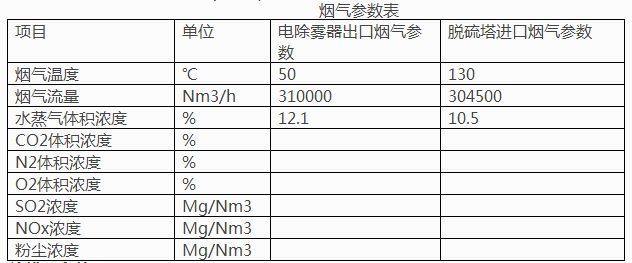

220t/h鍋爐的煙氣參數(shù)如下(估測):

連排水參數(shù):

連排水參數(shù):

220t/h循環(huán)床鍋爐的連排水壓力為9.81Mpa,流量約為2.5%,大約5.5t/h。連排水?dāng)U容到0.9Mpa,使閃蒸汽接入熱網(wǎng)而得到利用,剩余的飽和水沒有利用。

除鹽水參數(shù):

220t/h鍋爐的除鹽水量與蒸發(fā)量相近,按220t/h計算,溫度為常溫20℃.

3. 現(xiàn)場條件

無論是進口煙道還是出口煙道,長度都非常短,改造需明確布置方式。

4. 總體原則與技術(shù)路線

4.1 總體原則

1) 濕煙氣溫度加熱到80℃,消除排煙視覺污染。

2) 盡量利用煙氣余熱和其它可利用的廢熱,使消白項目總體能量達到平衡。

3) 不改造引風(fēng)機。

4.2 技術(shù)路線

本項目的技術(shù)路線是:以除鹽水對脫硫前的煙氣進行降溫,回收部分余熱;以蒸汽對電除霧器后的濕煙氣進行升溫,達到消除白煙的目的。回收的余熱總能量要與加熱所消耗的蒸汽能量相平衡,使系統(tǒng)運行能耗降至最低。

1)技術(shù)路線的論證

可采用煙氣消白的技術(shù)路線有很多,有不增加能耗的MGGH方式,有單獨蒸汽加熱方式,有先冷凝除水后加熱升溫的方式,等等,但都不如本方案的技術(shù)路線合適。

★MGGH

對于MGGH方式,通過循環(huán)水吸收原煙氣的余熱,用于濕煙氣的加熱,也是非常節(jié)能的消白方案,但循環(huán)水的溫度較低,與煙氣的溫差小,導(dǎo)致前后兩個換熱器的換熱面積都比較大。尺寸較大的換熱器不僅難以安裝,還會較多地增大煙氣阻力,通常會超出引風(fēng)機的壓頭余量,需要改造引風(fēng)機。因此MGGH方案不現(xiàn)實。

★單獨蒸汽加熱

對于單獨蒸汽加熱方式,即通過供熱蒸汽直接對濕煙氣進行加熱。因為前段沒有降溫,蒸汽加熱所要求的升溫幅度會很大。這無疑大幅度增加了能耗,運行成本非常高,不經(jīng)濟,因此也是不可行的。

★冷凝除濕再加熱

對于冷凝除濕再加熱的消白方式,通常要采用熱泵,即通過熱泵的運行,將低溫水在電除霧器前冷凝濕煙氣,消除一定的含濕量,然后再用熱泵的高溫水加熱,所需要的升溫幅度較小。但要獲得較大的溫差,熱泵的運行功率是比較大的,系統(tǒng)復(fù)雜,設(shè)備投資也大,因此經(jīng)濟性未必好。對于小的熱電機組,脫硫塔與電除霧器往往是一體化的,也很難布置冷凝換熱器。

本方案擬采用的除鹽水冷卻原煙氣、蒸汽加熱濕蒸汽的方案,有工程與經(jīng)濟性雙重可行性。除鹽水的溫度是常溫,如果原煙氣的溫度高于120℃,則煙氣冷卻器的溫差很大,只需要少數(shù)幾排換熱管,就可以使原煙氣溫度降低20-30℃,所增加的煙氣阻力比較小,還能夠減少脫硫塔的水蒸發(fā)量,提高脫硫效率。如果連排水的余熱沒有完全利用,還可以增加一臺連排水冷卻器,回收更多的余熱。通常煙氣溫度降低20℃,可使除鹽水溫度提高10℃,相應(yīng)地減少了除氧器的蒸汽消耗量。而加熱段以供熱蒸汽對濕煙氣進行加熱,蒸汽的飽和溫度一般高于170℃,與45-50℃的濕煙氣存在很大的溫差,因此蒸汽加熱器的換熱面積也很小,煙氣阻力增加也很少。因此雖然有冷卻與加熱兩段換熱器,全流程煙氣所增加的阻力通常可以控制在400Pa左右,只有引風(fēng)機壓頭的5%左右,可以不改造引風(fēng)機。由于前段有降溫,后面的升溫幅度就可以比較小,所消耗的蒸汽能量與所利用的煙氣余熱相當(dāng),理論上不增加能耗。因此,本方案設(shè)備小、阻力小、能量平衡等特點,非常適合煙氣消白。

2)加熱溫度的選擇

經(jīng)驗表明:將脫硫后的 45-55℃濕煙氣加溫到 70-80℃,可以消除白色煙羽。加熱溫度,與環(huán)境溫度、環(huán)境濕度、脫硫出口濕煙氣溫度有關(guān)。

50℃的濕煙氣、在 10℃的環(huán)境下、加熱到 71.4℃;

50℃的濕煙氣、在 5℃的環(huán)境下、加熱到 86.2℃;

45℃的濕煙氣、在 10℃的環(huán)境下、加熱到 57.9℃;

55℃的濕煙氣、在 10℃的環(huán)境下、加熱到 87.9℃。

可見,在環(huán)境溫度相同時,低溫濕煙氣只需要加熱到較低的溫度,就能消除白色煙羽。

從理論上來說,通過前段煙氣冷卻,脫硫后的濕煙氣溫度通常在48℃以下,加熱到80℃可保證在冬季環(huán)境溫度下,也看不見白色煙羽。因此,設(shè)計溫度設(shè)定在80℃是能滿足嚴格的環(huán)保要求的。當(dāng)環(huán)境溫度比較高時,排煙溫度可能在70℃就能消白,這時只要降低蒸汽壓力,就能控制加熱溫度,從而減少蒸汽消耗量。

3)材質(zhì)的選擇

用于酸性煙氣的冷卻和加熱設(shè)備的材質(zhì)是不多的,常用的有ND鋼、2205雙相不銹鋼、氟塑料等寥寥數(shù)種。本方案采用SS2205不銹鋼。

ND鋼是一種耐硫酸露點腐蝕的特種鋼,在煙氣露點溫度附近使用,具有良好的耐腐蝕性。有試驗表明,ND鋼的硫酸(70℃50%濃度)腐蝕速率,分別是20#鋼的1/14,SS316L不銹鋼的1/3、日本CRIR鋼的1/1.8、考登鋼的1/9。但ND鋼的使用范圍非常狹窄,適合中溫(70℃以上)中高濃度(50%以上)硫酸的場合,對于稀硫酸,其耐腐蝕性能大打折扣。MGGH中的冷卻段大量使用了ND鋼。本方案中冷卻器的管壁溫度很低,低于水露點溫度,硫酸的濃度也會較低,因此不能使用ND鋼。

SS2205雙相不銹鋼是一種耐腐蝕性能非常好的不銹鋼,強度是普通不銹鋼的2倍,非常適合制作酸性環(huán)境的換熱器。很多煙氣消白項目采用了SS2205不銹鋼為換熱器。SS2205換熱元件可以制作成翅片管,大大減小換熱器的體積,在無粉塵無沾污的煙氣環(huán)境下使用是較為理想的。目前煙氣都已經(jīng)達到了超凈排放標準,特別是加裝了電除霧器后,換熱器被沾污的可能性大大降低了。

氟塑料主要是PTFE,即聚四氟乙烯,是最好的耐腐蝕材料,只能在150℃以下的溫度使用。氟塑料換熱器管內(nèi)介質(zhì)是液體,不適合蒸汽加熱。以PTFE制作的煙氣-水換熱器,尺寸較小,阻力較低,重量很輕,不粘灰,不結(jié)垢,不腐蝕,因此特別適合制作MGGH。本方案中的煙氣冷卻器,也是可以用氟塑料制作的。但氟塑料的導(dǎo)熱系數(shù)極低,只有0.2J/mK,因此管子很細,管壁很薄,管子的數(shù)量和回程很多,使得煙氣阻力較大。

另一種結(jié)合氟塑料和不銹鋼管的塑鋼復(fù)合管,可以用蒸汽加熱,具有氟塑料的耐腐蝕耐沾污特性。但由于聚四氟乙烯的熱膨脹系數(shù)是不銹鋼的10倍以上,很難保證在較大的溫度范圍內(nèi)復(fù)合緊密,況且聚四氟乙烯還具有一定的蠕變特點,如果松脫,就會傳熱惡化。因此存在較大風(fēng)險。

5. 系統(tǒng)的能量平衡計算

1) 原煙氣的放熱量

原煙氣的推算流量為304500Nm/h,質(zhì)量流量為110.13kg/s。從130℃冷卻到98℃,平均比熱為1.08kj/kgK。原煙氣的放熱量為:

Qr=m*Cp*(130-98)=110.13*1.08*(130-98)=3806KW

2)連排水的廢熱

220t/h鍋爐如果連排量為2.5%,總連排水為5.5t/h。擴容到0.9MPa后,剩下的飽和水為3.74t/h。如果將0.9MPa的飽和水從180℃冷卻到60℃,則可利用的余熱為:

Qp=mΔh=3.74/3600*(763-252)=530KW

3)濕煙氣的吸熱量

原煙氣為130℃時,濕煙氣原本是50℃。原煙氣降低32℃后,濕煙氣溫度大約為48℃,煙氣的質(zhì)量流量為110.43kg/h。濕煙氣從48℃升溫到80℃,平均比熱為1.08kj/kgK。因此濕煙氣的吸熱量為:

Qs=m*Cp*Δt=110.43*1.07*(80-48)=3782KW

原煙氣的放熱量與濕煙氣的吸熱量幾乎相等。

連排水的廢熱如果利用,則是凈節(jié)能量。

6. 系統(tǒng)的水平衡計算

原煙氣溫度為130℃時,煙氣質(zhì)量流量為110.13kg/s,濕煙氣質(zhì)量流量為111.43kg/s,蒸發(fā)的水量為(111.43-110.13)*3600=4.68t/h。

原煙氣溫度為98℃時,煙氣質(zhì)量流量為110.13kg/s,濕煙氣質(zhì)量流量為110.43kg/s,蒸發(fā)的水量為(110.43-110.13)*3600=1.08t/h。

可見,蒸發(fā)水量減少了3.6t/h。亦即,從50℃降低到48℃,凝結(jié)了3.6t/h水。

7. 系統(tǒng)與設(shè)備布置

7.1 煙氣消白系統(tǒng)

上圖是煙氣消白的系統(tǒng)圖。如果煙氣從130℃降低到98℃,220t/h的除鹽水溫度可以由20℃提升到35℃。濕煙氣溫度由50℃降低到48℃,然后又升溫到80℃。所用蒸汽參數(shù)0.9MPa250℃,凝結(jié)水排入除氧器回收,蒸汽耗量為6285kg/h。

由于SS2205要求蒸汽溫度低于250℃,如果高于此溫度,就需要對蒸汽進行噴水降溫。因此需要一臺噴水減溫裝置,以除鹽水進行減溫。

7.2 設(shè)備布置

無論是煙氣冷卻器還是煙氣加熱器,尺寸都比較大,雖然本體厚度方向不到1米,但進出口喇叭接口長度較長,所以總長度有4米左右,需要比較長的煙道才能滿足要求。某熱電220t/h鍋爐的煙道太短,常規(guī)布置換熱器存在很大難度。

1)煙氣冷卻器的布置

對于煙氣冷卻器,可以布置在除塵器的出口處。具體的做法是:割除除塵器的出口喇叭接口,然后在除塵器出口端布置煙氣冷卻器,最后再把除塵器的喇叭口焊接上。這樣布置可以省去換熱器的進出口喇叭接口,除塵器只需增加1米長度即可,總的阻力增加很少。

2) 煙氣加熱器

煙氣加熱器布置在脫硫塔電除霧器的出口煙道與煙囪入口之間。鑒于出口煙道太短,可以利用電除霧器的出口端,割除喇叭接口,在出口端布置煙氣加熱器,然后再重新安排煙道,如圖所示。這樣只是電除霧器出口端延長了1米,完全可以布置下。與煙氣冷卻器一樣,阻力也是增加極少。

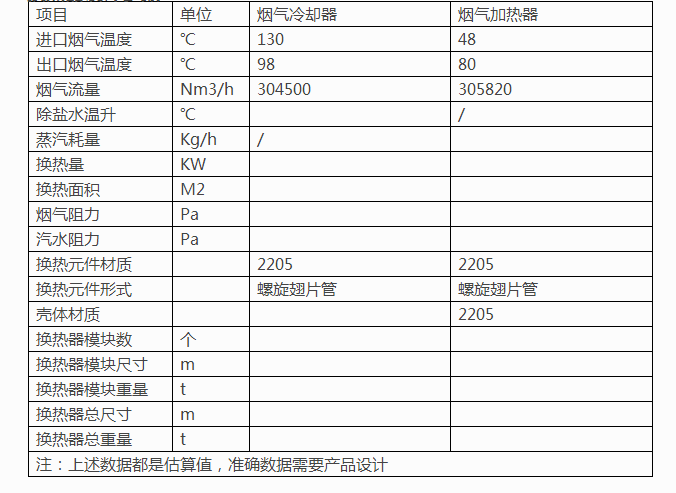

8. 換熱器設(shè)計參數(shù)

9. 方案的可行性

本方案的換熱器因為采用了翅片管,尺寸是各種換熱器中最小的。與除塵器除霧器出口相結(jié)合的獨特的布置方式,不僅解決了安裝空間狹小的問題,還減小了阻力降,避免了引風(fēng)機的改造。改造工程量相對最小。

系統(tǒng)的煙氣冷卻所節(jié)約的蒸汽,與煙氣加熱器所消耗的蒸汽熱量相當(dāng),沒有額外的能耗,因此運行費用也是最低的。如果利用0.9Mpa的連排水的余熱,還可以節(jié)能。

因此,無論從技術(shù)上、工程施工上、還是從經(jīng)濟性來看,這個方案都是可行的,而且是最佳的選擇。

10. 余熱利用項目的經(jīng)濟性

余熱利用項目包括煙氣余熱利用和連排水余熱利用兩個部分。

1) 煙氣余熱利用

利用除鹽水對原煙氣進行冷卻,從130℃降低到98℃,可以獲得3806KW熱量的節(jié)能量,將除鹽水提高15℃(35℃時焓值為148kj/kg)。如果用蒸汽加熱來替代余熱利用,假設(shè)蒸汽熱量完全利用,也需要消耗0.9MPa250℃的蒸汽(焓值2943kj/kg):

M=3806/(2943-148)*3600=4900kg/h

按每噸蒸汽130元,一年可用小時數(shù)5000小時計算,每年煙氣余熱利用的效益為:

¥=4.9*130*5000=3185000元

2) 連排水余熱利用

某熱電的連排水經(jīng)過初步擴容后,閃蒸汽并入熱網(wǎng),得到了回收利用。但連排水在初步擴容后,還有飽和水為3.74t/h沒有利用。如果將0.9MPa的飽和水從180℃冷卻到60℃,則可利用的余熱為530KW。如果用來加熱連排水,可使220t/h的連排水溫度提高2℃。如果用蒸汽加熱來替代余熱利用,假設(shè)蒸汽熱量完全利用,也需要消耗0.9MPa250℃的蒸汽(焓值2943kj/kg):

M=530/(2943-148)*3600=682kg/h

按每噸蒸汽130元,一年可用小時數(shù)5000小時計算,每年煙氣余熱利用的效益為:

¥=0.68*130*5000=442000元

由此可見,煙氣余熱利用和連排水余熱利用,可以分別節(jié)約加熱用蒸汽4.9t/h和0.68t/h,產(chǎn)生經(jīng)濟效益每年318.5萬元和44.2萬元。兩項合計362.7萬元。

11. 方案實施步驟

綜上所述,煙氣消白項目可以分兩步走,先加裝煙氣冷卻器和連排水冷卻器,作為余熱利用節(jié)能項目,減少除氧器的蒸汽消耗,減少脫硫塔內(nèi)水的蒸發(fā),獲得良好的經(jīng)濟效益。當(dāng)環(huán)保要求進一步嚴格時,相應(yīng)政府號召,再加裝煙氣加熱器,實現(xiàn)煙氣消白。

管理員

該內(nèi)容暫無評論